磁力模板換模:注塑機效率革命背后的技術突圍與成本解構

- 發布時間:2025-07-01

- 發布者: 本站

- 來源: 原創

- 閱讀量:

效率革命:從2小時到3分鐘的時間解構

傳統液壓或機械式換模系統依賴人工鎖緊螺栓,一套模具的裝卸平均耗時120分鐘,而磁力模板系統通過電控永磁技術實現磁場瞬時切換,將時間壓縮至3分鐘。某汽車零部件企業實際應用數據顯示,采用磁力模板后,注塑機日均換模次數從4次提升至16次,設備利用率從65%躍升至92%。這種效率提升直接轉化為產能釋放,以年工作300天計算,相當于新增2.5臺注塑機的產能。

效率提升背后是可量化的成本節約。傳統換模需2名熟練工人協同操作,人工成本約80元/次;磁力模板系統實現單人一鍵操作,成本降至6元/次。更關鍵的是能源消耗的革命性變化:液壓系統每小時耗電約3.5千瓦時,而磁力模板僅在充退磁瞬間用電,單次換模能耗成本從2.1元驟降至0.03元。某家電企業測算顯示,年換模成本從146萬元降至11.7萬元,降幅達92%。

技術普惠:破解進口壟斷的國產化路徑

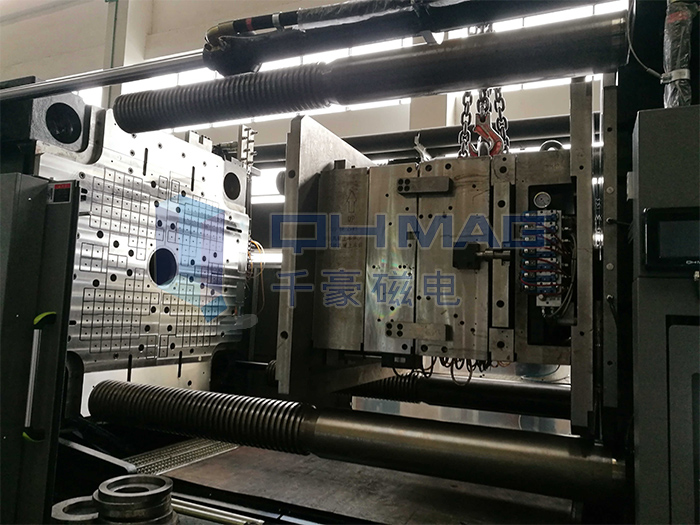

國際市場上,瑞士某品牌磁力換模系統售價高達40萬元,且后期維護依賴進口配件。湖南千豪磁電憑借50年磁力技術積淀,在湖南岳陽——這座被業內稱為“磁力之都”的城市,突破電永磁材料磁路設計、溫度補償等核心技術,研發出性能媲美進口的產品。其產品已通過ISO9001認證及國際BV認證以及CE安全認證,在海天注塑機4500噸級超大型設備上實現穩定運行,伊之密多物料注塑機應用案例顯示,模具重復定位精度達0.01mm。

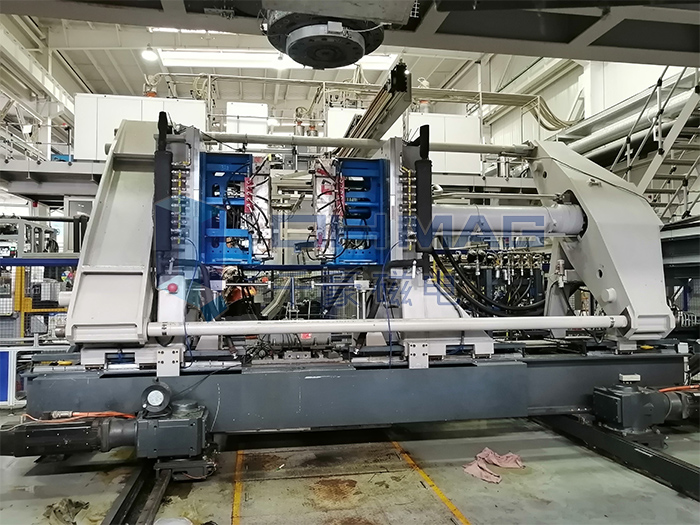

產業賦能:從單機改造到智能工廠升級

千豪磁電的磁力模板系統支持MES系統對接,實現換模數據實時上傳。在某3C電子企業智能工廠改造中,系統與AGV小車聯動,構建起模具自動存儲、運輸、裝夾的完整鏈路,換模流程無人化率達85%。更值得關注的是其經濟性:進口系統采購成本可配置3套千豪系統,投資回收期從行業平均的3.8年縮短至1.1年。